精益生产体系:丰田TPS VS 大众KPS

1. TPS (丰田生产方式)

Toyota ProductionSystem (TPS)是一种集成的社会技术系统,是由经营思想和实践操作组成。在丰田,TPS主要用来为公司组织生产和物流,包括与供应商和客户的“互动”,由TPS衍生了更一般的精益生产。该系统是由丰田汽车公司的两大旗帜性人物:大野耐一和丰田英二于1948年至1975年期间创立的。

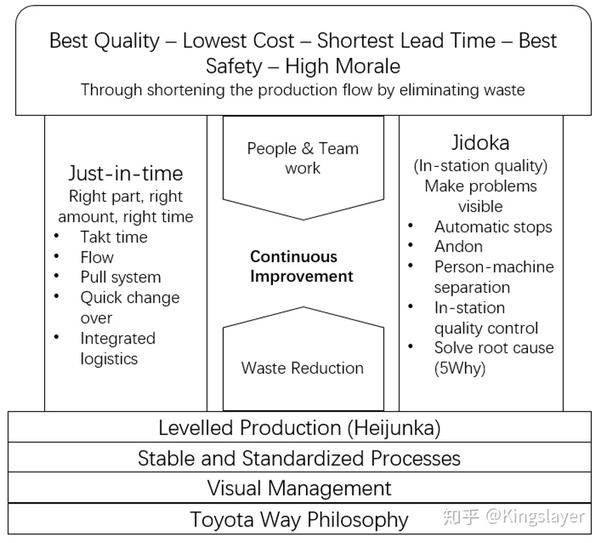

丰田生产体系TPS,一图以蔽之如下图所示:

Roof: 丰田屋的顶层定义了:Quality,cost,leadtime三个提供给客户的价值。那么更好的服务于这些价值的可谓善(改善改善就源于此处)。三者之间其实也是相辅相成。

而支撑客户价值实现的两大支柱分别是:“品质源于每道工序”的“人”字旁“自动化 (Jikoda) ”及“在必要时间内生产必要数量的必要产品”的“准时化 (Just in Time) ”这两大理念。两个支柱其实也是相辅相成,相互制约的;JIT在强调拉动,流动,速度;JIDOKA强调的是把事情做对,不对的时候停下来。当然,同时也在强调人做人该做的事情,设备可以自働的让设备做。

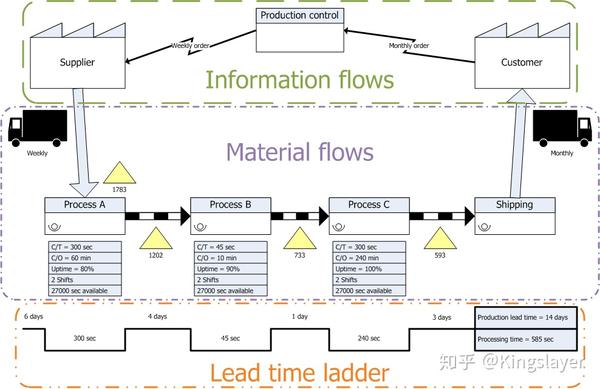

当我们去看一个公司的 VSM(价值流程图) 的时候,更多的时间其实是体现在库存和等待上面的,真正的process time并不多,那么 inventory 其实体现的是一个流程的碎片化程度,当其有多个工序构成,那么每道工序由于不平衡也好,信息流传递问题也好,都设置buffer来缓冲(supermarket也是,丰田自己也说这不是最好方式)这样的flow同时产生 waiting time ,因为任务流程是支离破碎;相应的就增加 transportation 。所以会有一个叫one piece flow(一件流生产)的东西。 Defect 的出现说明一定有什么地方它的最初设计,process能力有偏差,造成了结果的偏差。over process说明了目标的不清晰(和公司要drive的value不符的也可以是over process)同样的多余的 motion 其实也是员工在做不必要的东西。 over production 很多时候是一个无奈的妥协,当前面TIMWOD短期不在一个很理想的状态的时候,想要保证产品的及时充分交付,不得已而为之。

Jikoda和JIT就是针对VSM中出现的种种浪费给出的的解决方案:通过推行Pull模式,加强流动性,提升员工主观能动性进而实现持续性的改进。持续数十年的TPS打造了丰田无与伦比的成本控制能力。

一种意识: 人是TPS中最重要的因素,因此必须构建相互信赖的良好的劳资关系,培养个人的创造力及团队精神,从而确保世界各地都能生产出高质量的丰田汽车。

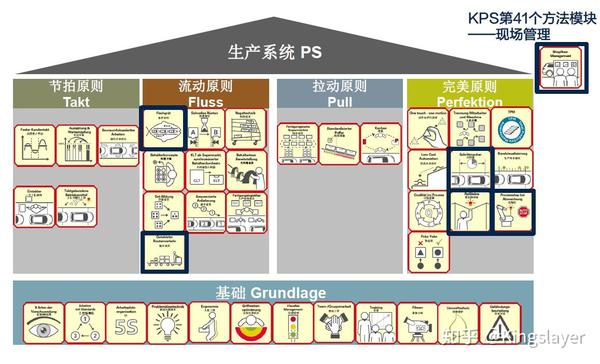

2. KPS(康采恩生产体系)

Konzern Produktions System是大众集团于2014年在全集团内推行的生产体系,其中汇集了大众集团多年精益生产经验,力求实现一个以创造价值为导向的同步型生产体系。 其主旨在于不断并主动寻找优化潜力,获得以实施为导向的解决方法,通过将这些解决方法标准化以实现质量保障与效率提升。

康采恩生产体系认为,生产线生产工人的劳动才是价值创造的源泉,而企业各职能部门都是生产线价值实现的辅助部门,其日常工作并不产生价值。因此如何让生产线更高效率、更充分地挖掘价值是康采恩生产体系的目标。

理想的生产线上每一个工人的工时当中, 60%应该是创造价值的工作,35%是隐藏的浪费(这部分又被称为难以避免甚至必要的浪费),没有明显的浪费。 如果左图显示的是一名工人日常的工时构成,那么这名工人的劳动生产率一定非常低,需要针对性开展KVP改进,提升该工人的劳动效率,如右图所示的结果是我们改进的目标。

实验证明 :同种产品的生产过程中, 通过使用Pull模式取代Push模式,可以在大幅降低库存的同时,稳定地提高产量;而通过布局调整、不必要操作的简除、工位的合并等方式可以在提高工人劳动负荷率的同时达成客户节拍(稳定的客户交付时间预期)。 对比试验的结果反映了康采恩体系中通过“拉动原则”+“流动原则”的实施,进而实现体系中的另外两大原则:“节拍原则”和“完美原则”。

一种意识 :物流与质保都是浪费,最优的生产过程这两个环节应该是被消除的对象;中国人的历来观念就是需要有质保检验的最终产品才是可以销售给消费者的,事实上真正的质量控制应该是过程质量控制,例如QRK质量环是必要的,其余的质保介入都是不必要的。生产线每名员工都应该为自己的下游客户负责。正是因为我们国内有一层一层的质保人员介入,才放松了生产线员工的责任感。